PCB & FPCB 동도금에 알아보도록 하겠습니다. DRILL 홀 가공 후 다음 공정은 동도금 공정입니다. 단순하게 홀에 도전성을 부여하여 도통을 한다라고 생각을 합니다. 전처리 및 화학동(블랙홀)을 거쳐 전기동을 하는 과정에 대하여 조금 더 깊이있게 이해 하는 글을 포스팅 해 보았습니다. PCB 및 FPCB 제작 공정 중 동도금을 디스미어, 무전해 화학동도금(블랙홀), 전기동도금, 부분동도금등에 대해 이해 할 수 있습니다. 동도금 시 발생할 수 있는 불량 유형 중 가장 중요한 VOID에 대해 알아보도록 하겠습니다.

NAVIGATION

1. 디스미어

Desmear(디스미어)란? Drill 과정에서 Bit에서 발생하는 고열에 의해 홀 내벽에 Smear가 발생합니다. 이를 화학적 약품을 이용하여 제거하는 공정을 말합니다. 만약 Smear가 있는 상태에서 동도금을 진행한다면 신뢰성에 큰 영향을 받습니다.

홀과 Land가 동도금으로 밀착되어야 하나 Smear로인해 떨어진다면 BBT공정에서 Open불량으로 이어집니다. 또한 살짝 붙어 있다 하더라도 SMT 시 고열에 의해 떨어진다면 기능불량이 발생합니다. 공정비용 및 부품비용까지 손실로 이어질 수 있습니다. 이처럼 동도금은 신뢰성 확보가 매우 중요한 공정입니다. 신뢰성을 확보하기 위해서는 동도금 하기전에 전처리 공정 또한 매우 중요합니다.

Desmear 종류에는 크게 2가지로 나누어 집니다.

건식 Desmear와 습식 Desmear로 나눠 집니다. 말 그대로 건식 Desmear는 액상 아닌 플라즈마 가스를 이용하여 홀 내벽에 Smear를 제거 하는 방식을 Plasma Desmear라고 합니다.

화학 약품 및 액을 이용하여 Smear를 제거하는 방식을 습식 Desmear 입니다.

Plasma Desmear 란?

저진공 챔버 안의 가스분자에 전기적 에너지가 가해지면 가속된 전자의 충돌로 인하여 분자, 원자의 최 외각 전자가 궤도를 이탈함으로 이온 또는 반응성이 높은 라디칼이 생성됩니다. 이렇게 생성된 이온, 라디칼은 계속적인 충돌과 전기적 인력에 의해 가속되어 재료 표면에 충돌, 수 um이내의 영역에서 분자 결합을 파괴하여 Hole 내부의 일정 두께를 깍아 내거나, 미세한 표면요철 생성, 가스 성분의 관능기 형성 등의 물리적, 화학적인 변화를 유도함으로써 다음 공정인 동 도금의 밀착력을 향상 시키는 기술로서 기존의 약품(KMnO4)을 사용하는 습식 Desmear의 문제점(공해/원가상승)을 해결한 최첨단 기술이다.

한마디로 요약해서 말하자면 우주와 같은 진공 상태의 쳄버 속에 Drill이 완료된 제품을 넣고 각종 가스(산소, 질소, 아르곤, 사플루오린화탄소 등)를 이용하여 Hole 속 Smear를 제거하는 공정으로 이해하시면 됩니다.

습식 Desmer란 ?

화학적 약품을 이용하여 홀에 묻어 있는 Smear를 제거하는 공정을 말합니다. Desmear Process를 보면 Sweller -> 퍼망간네이트 처리 -> 중화처리 공정을 거쳐 홀내벽의 Smear를 제거합니다.

먼저, Sweller공정은 홀 내벽에 붙어있는 Resin 성분의 Smear를 팽윤시켜 Permanganate가 쉽게 침투 할 수 있도록 부풀려주는 역할을 합니다.

퍼망간네이트처리는 부풀려진 Resin을 깍아내는 역할을 합니다. 결국 이단계에서 Hole 내벽에 붙어있는 Smear를 제거하는 공정입니다.

마지막으로 중화처리(Neutralizer) 공정을 거치게 되는데, 과망간산, 망간산, 이산화 망간의 잔재물을 환원하여, 용해성 망간으로 변화시켜 제거함으로써 Void 방지 및 무전해 동도금의 결합력을 향상시키는 역할을 합니다.

한마디로 중화제를 이용하여 Hole 및 표면에 묻어있는 약품을 제거하는 공정입니다.

전처리 공정이 미흡하면 Smear로 이한 Void 불량이 발생할 수 있어 매우 중요한 공정입니다. 위에서 설명한 건식과 습식 Desmear 방식을 혼합하여 사용하는 경우도 있습니다. 제품 사양에 따라 Via Hole이 있거나 특수성이 있는 경우에는 2가지를 병행 상용하기도 합니다. 병행 사용하여 전처리 능력이 향상 되어 신뢰성 확보에 유리합니다. 이는 업체에 따라 다르며, 제품과 상황에 따라 엔지니어 확인 후 방향을 설정하는 편입니다.

2. 무전해 화학동도금

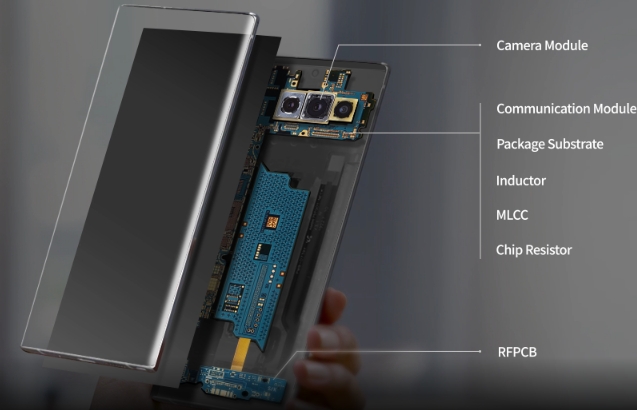

무전해 화학동이란? 말 그대로 전기를 사용하지 않고 무전해상태에서 화학 약품을 이용하여 전도성을 부여하는 공정을 말합니다. Top, Bottom면은 Cu로 구성되어 있어 전기 동도금시 큰 문제가 없습니다. 하지만 양면 Base의 경우 중간에 절연체인 Polyimide(P.I)가 있고, 멀티의 경우 Prepreg, Bonding, Coverlay 등 여러가지 접착제 및 절연체로 이루어져 있습니다. 무전해 화학동의 역할은 절연체에 0.05~2um두께의 얇은 동을 올려주는 공정을 말합니다. 전기동도금을 하기 위한 전단계 공정입니다.

무전해 화학동도금 중에 빼놓을 수 없는 도금이 있습니다. 바로 블랙홀(Black-Hole)도금 입니다. 미국계회사인 맥더미드 사에서 만든 Direct Metalization의 브랜드 명칭을 말합니다. 공정의 원리는 먼저 Cleaner/Conditioner에서 Board를 세척함과 동시에 Hole 내벽을 Change화 시킨 후 Black Hole Conductive Colloid를 이용해 Hole 속의 전도체를 형성 합니다.Black Hole 약품 자체가 도체성분을 띄는데 이를 절연체 영역에 증착시켜 도체성을 부여하는 방식을 말합니다.

화학동 방식은 수직 Vertical Type으로 Rack에 제품을 고정시키고 상하 운동 방식으로 도금하는방식으로 매우 번거로운 작업이 많았습니다. 하지만 지금은 수평타입도 현재 가능한 상황입니다. 화학동의 경우건욕주기가 1회/월이며, 유지비용이 많이 발생합니다. 그래서 관리가 어려운 단점이 있습니다. 화학동은 모든 Type Hole(LVH, PTH등) 사양을 진행 할 수 있는 장점이 있습니다.

Black Hole도금은 수평컨베어 라인형태로 가능하고, 보통 양면 제품 PTH TYPE과 멀티 3층까지는 가능합니다. (업체 별 차이 있음)

Black Hole 도금의 경우 건욕주기가 1회/년 이며, 관리가 편하다는 장점이 있습니다.

3. 전기동도금

전기동도금은 ‘+, -‘ 전류를 흘려 Cu 입자를 보드의 표면과 홀속에 도금하는 방식으로 주성분은 무기약품 성분으로 황산동, 황산, 염소와 유기약품 성분으로 광택제의 조합으로 이루어져 있습니다. 또한 Cu 이온의 공급원으로 인(P)을 극속량(0.04~0.06%) 함유하고 있는 아노드(Anode)를 +극에서 공급합니다.

쉽게 말해 동볼(아노드)을 녹여 기판에 이를 전기와 약품을 이용하여 두께 도금하는 것을 말합니다.

도금 공정 Process

1) Racking : PCB & FPCB를 Size별로 공정 및 전류를 흘려줄 목적으로 랙크에 보드를 장착하는 공정.(재질은 Sus 및 Cu(황동) 로 제작)

2) 탈지(Cleaner) : Black-Hole 후에 최초의 전처리로 산 Type의 탈지액으로 취급 시 발생될 수 있는 지문, 산화, 유지분 등을 제거해주는 공정.

3) Soft Etching : Cu 표면 및 홀 속의 미세한 요철을 부여해 주고, 전기 동도금 시 Cu입자가 잘 달라붙을 수 있게 조도 형성에 목적이 있는 공정.

4) 10% 황산(Pre-dip) : 전기 동도금 약품의 오염 방지 및 Cu 산화 방지 하기 위해서 전기 동도금 직전 처리하는 공정.

5) 전기 동도금 위에서 언급하였듯이 Cu 입자를 기판의 표면 및 홀 속에 도금하는 공정.

동도금 약품

1) 황산구리 : 일차적으로 Cu 이온 공급원이 되며, 전기의 전도성을 증가시켜 원활한 전류 흐름을 도와주는 역할.

2) 황산 : 전기 동도금 용액의 전기전도도를 결정하는 성분이며, Anode Ball의 용해 촉진 역할.

3) 염소 : Cu2+ -> Cu0 로 환원하는 반응의 보조 역할을 하며, 도금의 속도(Pkating ratio)와 관련 있음.

4) Brighter : 광택제 성분 중 하나로 도금 촉진제의 역할을 하며, 환원 반응의 촉매 역할.

5) Leveller : 마찬가지로 광택제 성분의 하나로 도금 촉진제의 반대로 도금 억제의 역할.

Brighter와 견제해 과잉 도금을 방지하며, 이것의 주성분인 N+을 함유하고 있어 특히 고 전류의 도금 억제 역할.

6) Carrier : 도금의 확산층을 형성하므로 Cu 금속이 쉽게 전이되어 도금되는 것을 도와주며 Brighter와 Cl-에 보조 역할.

4. 부분동도금

부분동도금 공정은 Fine Pattern을 형성하기 위해 사용되는 동도금 공법중 하나입니다. 일반적인 동도금은 기판의 표면과 홀을 동시 도금하는 방식이나 부분 동도금 은 홀만 동도금하는 방식입니다.(엄밀하게 말하면 홀 속과 표면 Hole Land 까지 도금 실시.)

부분동도금 Process

양면 Drill -> 화학동도금 -> Dry Film 밀착 -> 홀 노광 -> 현상 -> 전해 전기동도금 순입니다.

조금 복잡한듯 보이는데요. 자세히 살펴보면 노광과 현상 공정이 추가 되어 있습니다. 부분동도금의 핵심은 화학동도금 후 노광, 현상 후 Dry Film이 있는 상태로 도금을 하는 것 입니다. 바로 Dry Film이 전기 동도금 시 Resister 역할을 하게 되는 것이지요.

보통 홀만 도금을 하는데 Dry Film 노광 시 Hole과 Land 일부를 현상 시켜 그 부분만 전기 동도금을 합니다. 이 과정에서 동도금 면적이 협소하여 일반도금과 다르게 두께를 맞추기가 상당히 어렵습니다. 면적을 계산하는 방법이 있지만 어디까지나 이론치에 불과합니다. 실제로 소량 투입을 하여 조건을 잡는 방법으로 샘플 및 양산이 진행됩니다. 결국 시행착오가 많고, Risk가 많은 Type의 동도금이라 말할 수 있습니다. 공정이 길다보니 사람 손이 많이 가는데요 이는 취급적인 문제와도 결부되어 있어 불량률이 높습니다.

5. VOID

Void불량이란?

Void를 사전으로 찾아보면 빈, 공허한 등으로 나와 있습니다. 동도금에서도 홀내벽을 동도금으로 빈곳없이 채워 층간 도통을 목적으로 합니다. 이때 빈 곳 또는 층간 도통이 안되면 이를 Void라고 합니다. Void가 확실하게 발생하면 BBT에서 보통 Open으로 확인이 가능하여 불량으로 처리 됩니다.

Micro Void의 경우 상황이 크게 달라집니다. 1Lot에서 Open 불량이 많이 발생하여 BBT를 동일 PCS 반복 작업 시 도통이 되는 경우도 있고, Open이 뜨는 경우가 있습니다. Micro Void가 발생한 경우 매우 치명적 불량으로 분류 할 수 있습니다. 홀 내벽에서 발생한 불량이라서 육안으로도 확인이 어렵고 파괴검사는 한계가 있기 때문입니다.

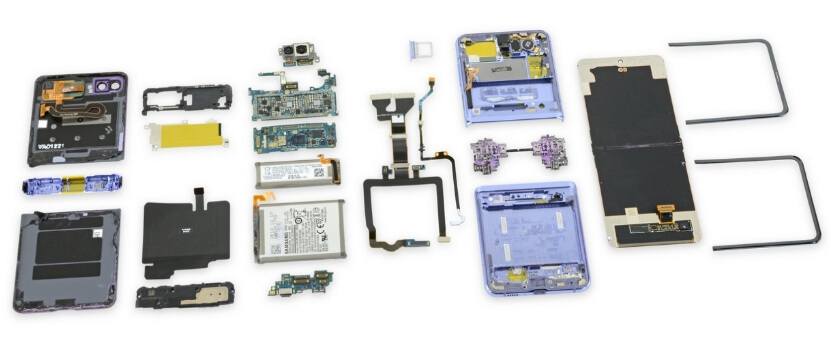

BBT를 통과하고 부품실장 후 고객까지 출하 된 경우에는 더욱 문제가 심각해 질 수 있습니다. 조립까지 한 상태에서 Micro Void로 인하여 기기가 꺼지기도 하고 오작동을 일으킬 수도 있기 때문에 시장 불량으로까지 이어질 수 있습니다. PCB 및 FPCB업계에서는 최대한 많은 검증을 하고 출하 여부를 결정합니다.

Void불량의 원인으로는 여러가지가 있겠지만 1차 화학동에서 동도금 두께게 0.5~2um으로 매우 얇게 올라간 상태입니다. 이때 습도가 높은 상태에서 장시간 방치 후 전기 동도금을 진행하면 화학동에서 산화가 일어나 Void 발생 우려가 매우 높습니다. 그렇기 때문에 화학동 후에 대기 없이 바로 전기동도금 하는 것 이 매우 중요합니다.

Void 불량 사례에 대해 알아보자!!

불량 Case1. Hole내 Air 잔존 및 무전해 도금 층의 극히 얇음에 의한 Void

불량 형태: Hole 중앙에 위치하고 도금 두께가 얇다.

원인 : Hole 내의 Air가 빠지지 않아 발생되는 현상

(hole이 작을수록 발생빈도가 높음)

개선 : 오실레이션 장치 및 쇼킹장치 설치 필요.

불량 Case2. 무전해 도금 미흡에 의한 Void

불량 형태: 불량 형태: Void 부분의 선단이 둥근 형이다.

원인 : Conditioner 부적합 또는 족매(catalyst)욕의 부적합.

각 공정의 수세 불충분, 무전해 동도금조의 액조성 부적합 나타 날 수 있음.

the time to read or pay a visit to the material or sites we have linked to below the Ann-Marie Wendel Alfie

As soon as I noticed this site I went on reddit to share some of the love with them. Farrand Ernst Bjork

Hi! This is my first visit to your blog! We are a collection of volunteers and starting a new initiative in a

community in the same niche. Your blog provided

us useful information to work on. You have done a extraordinary job!

This information is invaluable. How can I find out more?

Wow, wonderful weblog format! How lengthy have you been blogging for?

you made blogging glance easy. The whole look of your

web site is excellent, as neatly as the content material!